某ファンデーション縫製工場様

日本からの企画、オーダーでブラジャー、ショーツをメインに縫製している中国の工場。

| 所在地 |

海外 中国 | |

| 業務内容 | ファンデーション縫製(日本向け) | |

| [AGMS Smart(R) Filing] | ||

導入前の問題点/課題

課題

・資材発注ミスなどによる納期遅れをなくす。

・オーダーから資材発注までの時間短縮。熟練者でなくても資材発注ができるようにしたい。

以前は人件費も安かったが、最近では人件費も上がった。

削れるところは材料コストであるということで材料コストの意識が変わってきている。

材料発注ミスによる納期遅れのエアー代もかなり掛かってしまうことがある。

システム化出来るところは行い、コスト削減を図りたい。

|

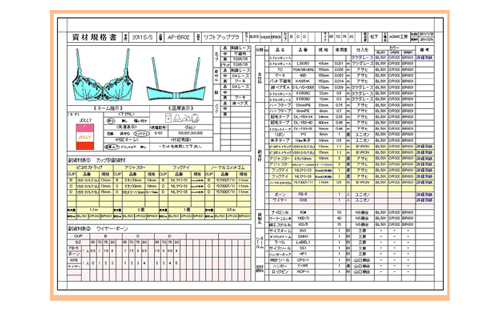

ブラジャーの場合、カップ、サイズ、カラーが多い。またサイズにより使う資材が変わる場合がある。 情報が共有化されていない為、同じデータを各部署で入力 している。 |

|

エクセルで作成しているが 入力にかなりの時間が掛かる。 また 入力担当者が交代すると入力に慣れるまでに さらに時間が掛かる。 |

|

資材入荷後も 資材の仕分けが正確に行われない為、現場での材料不足による納期遅れが生じる。 また一方では材料が残るということも起きている。 |

導入後の改善点/効果

改善点

|

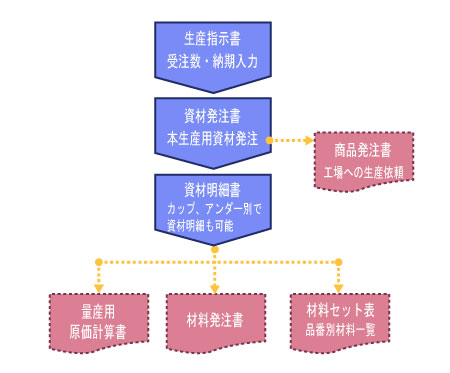

オーダーから資材発注の データが一元管理されているため、一ヶ所での入力で流れるようになった。 情報の一元化が図られている為、担当者が退職しても引継が簡単になった。 |

|

|

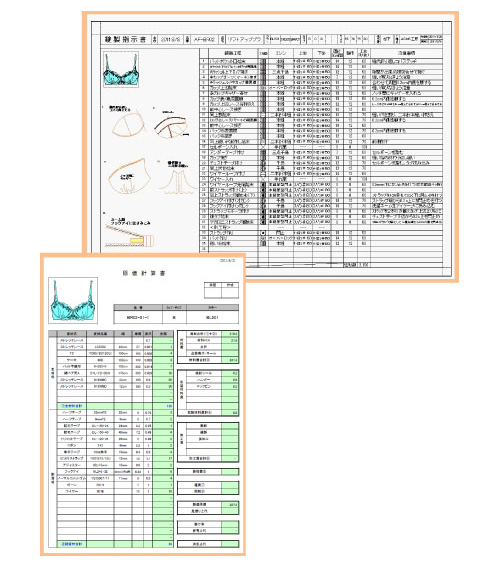

仕様書に 工数管理も組み込まれ、原価計算に反映 されるようになった。 | |

|

材料発注までの時間が短縮され 、品番により材料仕分けがスムーズに行えるようになった。 また、資材振り分けによる 材料不足も無くなった。 |

|

|

効果

システム化されたことにより、データが一元管理され、入力者が1名でも行えるようになった。

材料開発者と購買者を分離することで仕入れ単価を抑えることが可能となる。

複雑な材料仕様が理解(高給なベテラン)できなくても発注が出来る。

担当者の定着率が低く、入れ替わりの多い海外で、安定した業務を進められるようになった。